Oggi tutte le auto utilizzano i semiconduttori. Ce ne sono più di 50 in ogni veicolo che esce dalla linea di produzione. I nuovi microchip realizzati in carburo di silicio (SiC) sviluppati da Bosch aiutano l’elettromobilità a fare un grande passo avanti. In futuro i chip realizzati con questo straordinario materiale segneranno il passo dell’elettronica di potenza, che rappresenta il centro di comando dei veicoli elettrici ed ibridi. Rispetto ai chip in silicio utilizzati fino a oggi, i semiconduttori di nuova concezione offrono una migliore conduttività elettrica, che consente superiori frequenze di commutazione assicurando al contempo meno dispersione di energia sotto forma di calore. "I semiconduttori al carburo di silicio offrono più potenza ai motori elettrici. Per gli automobilisti significa un aumento dell'autonomia pari al 6%" ha dichiarato Harald Kröger, membro del Board of Management di Bosch.

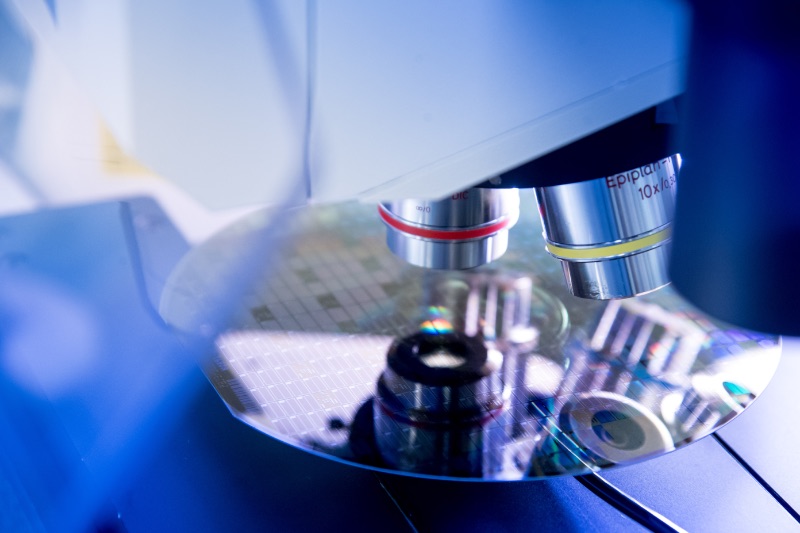

Bosch produce i chip dei semiconduttori di nuova generazione nel suo stabilimento di Reutlingen, 40 km a sud di Stoccarda, una produzione ormai pluridecennale, che immette ogni giorno sul mercato diversi milioni di microchip. I SiC sono i nuovi motori dell'elettromobilità I semiconduttori in carburo di silicio fissano nuovi standard per la velocità, la dispersione di calore e le dimensioni. Il processo inizia con l’aggiunta di atomi di carbonio alla struttura cristallina del silicio ultra puro, utilizzato per produrre i semiconduttori. Il legame chimico che viene a crearsi trasforma i chip dei semiconduttori in vere centrali di energia. I vantaggi che ne derivano sono molti, in particolare per le applicazioni nei veicoli elettrici e ibridi. Nell’elettronica di potenza assicurano la riduzione del 50% della dispersione di energia sotto forma di calore. Un risparmio che si traduce in maggiore efficienza e più energia per il motore elettrico e, di conseguenza, per l’autonomia della batteria. Gli automobilisti possono percorrere fino al 6% di strada in più con un solo ciclo di carica. Questo consente a Bosch di offrire una soluzione ad uno dei punti più critici per i potenziali utilizzatori di auto elettriche: l’autonomia. Quasi uno su due consumatori (42%) decide di non comprare un veicolo elettrico perché teme che la batteria si esaurisca mentre è al volante. In Germania questo timore è persino più diffuso e riguarda il 69% dei consumatori (fonte: Consors Finanz Automobile Barometer 2019). Grazie a questa tecnologia, le case produttrici possono inoltre costruire batterie più piccole per gamme specifiche, consentendo di ridurre il costo di uno dei componenti che più incidono sul prezzo finale dell'auto elettrica. "I semiconduttori al carburo di silicio trasformeranno l'elettromobilità" ha proseguito Kröger. La nuova tecnologia offre ulteriori possibilità di risparmio lungo tutta la linea produttiva: la riduzione delle perdite di calore dei chip, insieme alla loro capacità di funzionare a temperature di esercizio molto più elevate, permette ai produttori di risparmiare sui costosi impianti di raffreddamento dei componenti dei sistemi di propulsione. L’impatto sul peso e i costi dei veicoli non può che essere positivo. Bosch: la stessa grande esperienza sia nell'automotive sia nei semiconduttori Con la tecnologia al carburo di silicio, Bosch amplia sistematicamente il suo know-how in fatto di semiconduttori. L’azienda in futuro utilizzerà i semiconduttori SiC nella propria elettronica di potenza. I clienti Bosch potranno godere di un privilegio unico, in quanto l'azienda è il solo fornitore del settore automotive che produce anche semiconduttori. "Grazie alla nostra profonda conoscenza dei sistemi dell’elettromobilità, i vantaggi offerti dalla tecnologia del carburo di silicio sfociano direttamente nel processo di sviluppo di componenti e sistemi" ha spiegato Kröger. In quanto produttore leader di semiconduttori per l’automotive, Bosch sfrutta questo suo particolarissimo vantaggio a livello globale da circa 50 anni. Oltre ai semiconduttori di potenza, l’azienda produce anche sistemi microelettromeccanici (MEMS) e circuiti integrati per applicazioni specifiche (ASIC). Airbag, pretensionatori, sistemi cruise control, sensori di pioggia o sistemi di propulsione: sono pochi gli ambiti in cui la moderna tecnica per autoveicoli non si affida ai microchip. Nel 2018, il valore medio dei chip presenti in un’auto standard era di circa 337 euro (fonte: ZVEI). Questa cifra cresce dell’1-2% ogni anno per le applicazioni non legate all’infotainment, alla connettività, all’automazione e all’elettrificazione, in media un veicolo elettrico ha a bordo l’equivalente di 410 euro di chip semiconduttori in più. Un valore che, secondo gli esperti, aumenterà di circa 910 euro per la guida autonoma. In questo senso il mercato dell’automotive è uno dei motori di crescita nel settore dei semiconduttori. Inoltre, le applicazioni chiave dell’Internet delle cose, come l’intelligenza artificiale, la cyber security, le smart city, l’edge computing, la domotica e l'industria connessa saranno ulteriori acceleratori. Con le fabbriche di semiconduttori di Reutlingen e Dresda, Bosch è più che pronta per questi sviluppi: "Il nostro know-how in materia di semiconduttori, non solo ci aiuta a sviluppare nuove funzioni e applicazioni IoT per l’automotive, ma migliora anche costantemente i chip stessi" ha dichiarato Kröger. Bosch rafforza la propria competitività Per trasformare i wafer, ovvero i dischi di silicio o carburo di silicio, in chip semiconduttori occorre un iter di produzione complesso, che può durare fino a 14 settimane. Tramite diversi processi chimici e fisici, i wafer acquisiscono le strutture ultra sottili che andranno a formare i minuscoli chip, ognuno dei quali misura solo pochi millimetri. Nel giugno 2018, Bosch ha posto la prima pietra della sua fabbrica d’avanguardia di semiconduttori a Dresda, in cui le attività di produzione utilizzeranno wafer del diametro di 300 mm: questa dimensione consente di ricavare molti più chip da un solo wafer, con economie di scala più produttive rispetto ai semiconduttori prodotti con la tecnologia da 150 e 200 mm. Bosch realizza questi ultimi a Reutlingen, dove produrrà anche i nuovi chip SiC. Le fabbriche di wafer di Reutlingen e Dresda si completano perfettamente a vicenda rafforzando la potenza competitiva di Bosch. "I semiconduttori sono i componenti principali di tutti i sistemi elettrici. Trasformano inoltre i dati in preziosa materia prima per il futuro. In considerazione della loro crescente importanza per i nostri settori di attività, vogliamo ampliare le nostre attività produttive" ha concluso Kröger. Nella fabbrica di Dresda, Bosch investirà circa un miliardo di euro, il più grande investimento singolo nella storia dell’azienda. Al momento è in corso l'installazione delle strutture nelle aree delle camere bianche. A primavera del 2020 i primi collaboratori inizieranno a lavorare nel nuovo stabilimento, che sarà a impatto zero per l’ambiente.